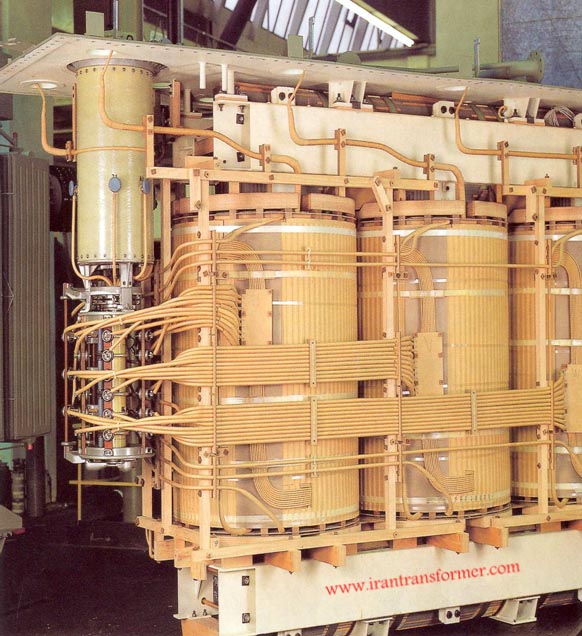

در ساختمان سیم پیچ های ترانس باید موارد متعددی را در نظر گرفته شوند که در ذیل به مهمترین آنها اشاره می نماییم :

۱- در سیم پیچ ها باید جنبه های اقتصادی که همان مصرف مقدارمس و راندمان ترانس می باشد ،در نظر گرفته شود .

۲- ساختمان سیم پیچ ها برای رژیم حرارتی که باید در آن کار کند محاسبه شود، زیرا درغیر اینصورت عمر ترانس کاسته خواهد شد.(Oill or Winding) Tampreture که در این حالات با توجه به وضعیت آب وهوائی ،موقعیت جغرافیایی میزان رطوبت درجه حرارت روغن وسیم پیچ ترانس طراحی میشود .در این حالت اگر دمای روغن تا مرز۹۵ْ درجه بالا رود وضعیت عادی به محض بالا رفتن درجه حرارت روغن وسیم پیچ از دمای فوق ذکر به بالا ابتدا آژیری توسط رله های حفاظتی ایجاد میشود اگر بالاتر ازحد مجاز ۱۰۵ْ درجه باشد ترانسفورماتور اصولاً تریپ می خورد.

۳- سیم پیچ ها در مقابل تنش ها وکشش های حاصل از اتصال کوتاه های ناگهانی مقاوم باشند.

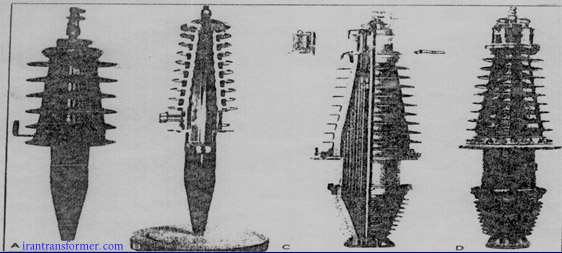

۴- سیم پیچها باید در مقابل اضافه ولتاژهای شبکه ،موجی،از نقطه نظر عایقی ، مقاومت لازم رادارا باشد.

همانطوریکه از ۴ بند ذکر شده می توان فهمید . که مواد فوق از لحاظ بررسی بعضی از پارامترها متضاد یکدیگرند .فرضاً وقتی چگالی جریان را با کوچک انتخاب کردن سطح مقطع مس افزایش می دهیم اندازه مس مصرفی را کم می کنیم ،لیکن درمقابل حرارت یا انرژی تلف شده بصورت گرمای ژولی را فزایش داده ودر نتیجه راندمان را کاسته ایم .در ترانسهای باقدرت کم ازسیم مسی ویا آلومینیومی ترانسهای با قدرت زیاد از سیم مسی استفاده می شود. ادامه ی مطلب